真空感應(yīng)熔煉(Vacuum induction melting,簡(jiǎn)稱VIM)在電磁感應(yīng)過程中會(huì)產(chǎn)生渦電流,使金屬熔化。此制程可用來提煉高純度的金屬及合金。主要包括真空感應(yīng)爐熔煉、懸浮熔煉和冷坩堝熔煉。由于在真空下熔煉容易將溶于鋼和合金中的氮、氫、氧和碳去除到遠(yuǎn)比常壓下冶煉為低的水平,同時(shí)對(duì)于在熔煉溫度下蒸氣壓比基體金屬高的雜質(zhì)元素(銅、鋅、鉛、銻、鉍、錫和砷等)可通過揮發(fā)去除,而合金中需要加入的鋁、鈦、硼及鋯等活性元素的成分易于控制。因此經(jīng)真空感應(yīng)熔煉的金屬材料可明顯地提高韌性、疲勞強(qiáng)度、耐腐蝕性能,高溫蠕變性能以及磁性合金的磁導(dǎo)率等多種性能。

應(yīng)用領(lǐng)域

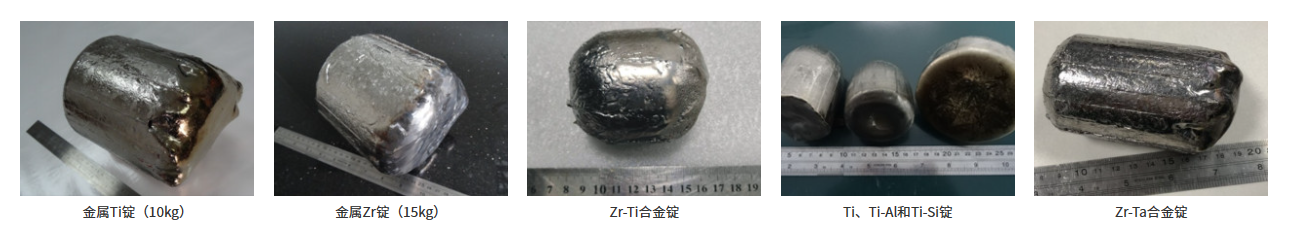

(1)活潑金屬熔煉。如稀土金屬和合金,Ti及其合金,鈾土、堿土金屬和合金。

(2)高純金屬和合金制備。如高純靶材、鍍膜材料、太陽(yáng)能級(jí)多晶硅、高純金屬等。

(3)高精度成分合金及化合物制備。如金屬間化合物、微合金化材料、含彌散相材料等。

(4)高熔點(diǎn)難熔金屬及合金制備。如Cr、Zr、V、Hf、Nb、Mo、Ta等難熔金屬和合金,Pt、Rh、Ir等貴金屬和合金。

(5)科研合金制備。對(duì)材料純度、成分精度和均勻性要求高,期望排除雜質(zhì)和其它元素干擾。

工藝流程

熔煉工藝包括裝料、抽真空、熔化、精煉、冷卻等階段。

1、裝料

熔煉所用原料在制備過程中原材料表面存在夾渣和氧,氨化皮等,為了減少雜質(zhì),可對(duì)原材料表面進(jìn)行打磨,后用無(wú)水乙醇清洗并稱重,放入熔煉爐中,放料前將爐膛清理干凈,放入原料后,將真空感應(yīng)熔煉室密封。

裝料原則:

(1)原料片狀較好,橫向放置,以便高頻磁場(chǎng)盡可能多的穿過原料,產(chǎn)生大的渦流:

(2)粉狀原料,應(yīng)預(yù)先壓制成塊,避免粉料漏出坩堝等;

(3)絲狀原料橫向放置,不可豎向,特別高熔點(diǎn)原料,豎放難以熔化。

2、抽真空

真空感應(yīng)熔煉爐一般采用兩級(jí)泵,先開啟機(jī)械泵抽真空,真空度達(dá)到 10Pa以下后啟動(dòng)擴(kuò)散泵抽真空,待真空度達(dá)到6x10-3pa時(shí)進(jìn)行預(yù)加熱,為了除去合金中的氣體及易揮發(fā)雜質(zhì)。

3、熔煉

熔化期的主要任務(wù)是使合金熔化、脫氣、去除低熔點(diǎn)有害雜質(zhì)和夾渣,并使合金熔成一團(tuán),為精煉創(chuàng)造條件。

電流通過感應(yīng)線圈在合金中產(chǎn)生渦電流,因集膚效應(yīng)使得合金截面上的電流密度從合金表面最大向中心最小連續(xù)變化。加熱時(shí)每個(gè)小塊合金表面先變紅,隨著加熱功率的增大,合金表面開始熔化,當(dāng)加熱功率進(jìn)一步增大時(shí),合金完全熔成一團(tuán)并在電磁力作用下,合金熔體表面趨向于球面。

送電工藝,開始小功率,待爐料變紅后加大功率至爐料熔化,使金屬液成分均勻。嚴(yán)禁在沒通冷卻水情況下進(jìn)行加熱,容易造成坩堝燒毀。

4、精煉

精煉期的主要任務(wù)是進(jìn)一步凈化合金(脫氧、除雜),在電磁場(chǎng)作用下,伴隨電磁攪拌作用使合金熔體中的夾雜物遷移至熔體表面,同時(shí)使合金熔體的成分和受熱均勻。

進(jìn)入精煉期后在電磁攪拌作用下,合金熔體產(chǎn)生對(duì)流并產(chǎn)生大量揮發(fā)物,同時(shí)球面上部浮出一些雜質(zhì)(呈黑點(diǎn)或白點(diǎn))和氣泡,這些雜質(zhì)在表面張力作用下運(yùn)動(dòng)至熔體球面邊緣,隨著精煉時(shí)間的延長(zhǎng),合金熔體球面變得越來越圓,目很光滑,沒有雜質(zhì)和氣泡浮出。

5 冷卻

冷卻過程通過緩慢降低加熱功率進(jìn)行冷卻,由干坩堝,感應(yīng)線圈,爐壁和爐蓋中都通有冷卻水,合全的冷卻速度相對(duì)很快

精煉結(jié)束后,開始降低功率進(jìn)行降溫,隨著加熱功率的減小,熔體表面不再產(chǎn)生對(duì)流,并逐漸凝固,直到加熱功率降為零,熔體完全凝固,在通有冷卻水的真空爐內(nèi)冷卻繼續(xù)冷卻,冷卻后取出合金。

冷卻的鑄造方式還包括:傾鑄,也可按底鑄、吸鑄、離心鑄造、擠壓鑄造、連續(xù)加料和拉錠等其它方式。

熔煉關(guān)鍵因素

在熔煉過程中,影響熔煉效果的因素主要有:

(1)加熱功率

加熱功率主要影響合金在精煉過程中脫氣,除雜去渣的效率,加熱功率越高,合金熔體的黏度越小,越有利于原子的遷移,從而使合金熔體 的成分越均勻。有利夾渣及雜質(zhì)的去除和氣體的脫除,但如果加熱功率過高,則會(huì)引起合金有效成分中低熔點(diǎn)組元的富集和揮發(fā),且對(duì)精煉設(shè)備不利,而如果加熱功率偏低,則除雜、去渣的效果不好。

(2)精煉氣氛

精煉時(shí)爐內(nèi)氣氛主要分為充保護(hù)氣(一般充惰性氣體,如氬氣)和真空狀態(tài),充保護(hù)氣氣氛又包括不同的充氣壓力,而真空狀態(tài)包括不同的真空度。充保護(hù)氣主要是防止合金中有效成分的揮發(fā),但充保護(hù)氣又影響合金熔體中雜質(zhì)氣體的脫除以及除雜、去渣的效果。而真空條件下有利于脫氣、除雜及去渣,但導(dǎo)致合金中有效成分的揮發(fā),而且,真空度越高,越有利于脫氣、除雜及去渣,但合金元素?fù)]發(fā)量也越大。因此,精煉合金時(shí)選擇合適的爐內(nèi)氣氛至關(guān)重要。

(3)熔煉次數(shù)

一般在熔煉合金時(shí)需反復(fù)熔煉幾次才能使合金成分達(dá)到均勻化,目的既要脫氣、除雜及去夾渣,還要使合金成分均勻化,所以,熔煉一次可能無(wú)法達(dá)到所需效果。為了在熔煉過程中使合金熔體內(nèi)的氣體、雜質(zhì)及夾渣等能有效去除,且使合金成分均勻化,則需通過不同熔煉次數(shù)后對(duì)合金進(jìn)行對(duì)比,以確定最佳熔煉次數(shù)。

(4)精煉時(shí)間

在精煉過程中,氣體及夾雜物從熔體內(nèi)部運(yùn)動(dòng)至熔體表面需要時(shí)間,而精煉時(shí)間的長(zhǎng)短直接影響熔體內(nèi)部氣體及夾雜物的遷出率。如果精煉時(shí)間過短,則大部分氣體及夾雜物未移動(dòng)至熔體表面,仍殘留在熔體中,即精煉效果不好。如果精煉時(shí)間過長(zhǎng),雖然能使氣體及夾雜物充分移動(dòng)到熔體表面,從而脫除,但也會(huì)引起合金元素的大量揮發(fā),同時(shí)對(duì)設(shè)備有害。因此,精煉時(shí)間的長(zhǎng)短對(duì)雜質(zhì)的去除也很重要。

掃一掃 / 關(guān)注我們